Hydraulik in der Automatisierungstechnik

Was ist Hydraulik?

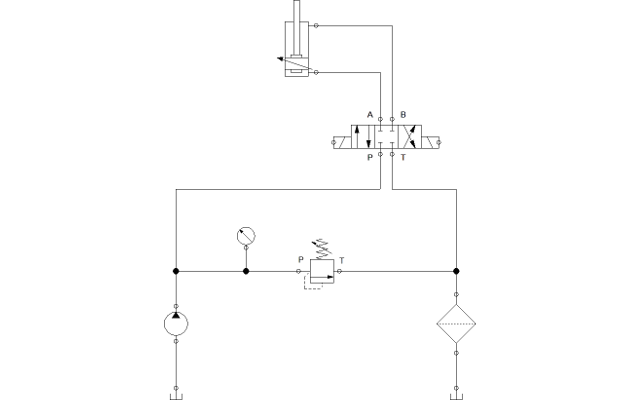

Unter diesem Begriff versteht man im weitesten Sinne Kraft bzw. Bewegung mit Hilfe eines Druckmediums wie z.B. Öl zu übertragen. Entscheidend ist hierbei die Tatsache, dass sich Hydraulikflüssigkeiten nicht bzw. nur vernachlässigbar gering komprimieren lassen. Weiters sind die Drücke mit denen Hydrauliksysteme betrieben werden im Vergleich zur Pneumatik um ein vielfaches höher. Dies ermöglicht deutlich größere Kräfte und Momente mit denen Aktuatoren bewegt werden können. Hydrauliksysteme sind meist geschlossene Systeme die eine Vielzahl an Komponenten und Bauteilen enthalten. Die Grundlagen hierzu bilden die Gesetze der Hydrostatik sowie der Hydrodynamik. So wird in einem Hydrauliksystem mit Hilfe eines Elektromotors eine Hydraulikpumpe angetrieben, die sich üblicherweise auf einem Aggregat befindet und den Systemdruck zur Verfügung stellt. Mit verschiedenster Ventiltechnik werden die Aktuatoren im System angesteuert und bewegt. Da Ventile sehr empfindliche Mechaniken besitzen, ist es wichtig alle möglichen Verschmutzungen aus dem System zu entfernen. Dies wird mit Hilfe von Filtersystemen sichergestellt.

Um das Druckmedium an seinen Bestimmungsort zu transportieren, werden Rohrleitungen und Schlauchleitungen eingesetzt. Auch in diesem Bereich gibt es eine Vielzahl von Möglichkeiten an Materialien, Durchmessern und Eigenschaften der Leitungen, die jeweils für eine bestimmte Anwendung ausgewählt und berechnet werden. Die verwendete Menge an Hydrauliköl ist abhängig von den eingesetzten Aktuatoren bzw. den Leitungslängen im System, dementsprechend werden auch die Tankgrößen berechnet. In der Automatisierungstechnik kann gerade bei Bedarf an großen Kräften nur schwer auf die Hydraulik verzichtet werden.

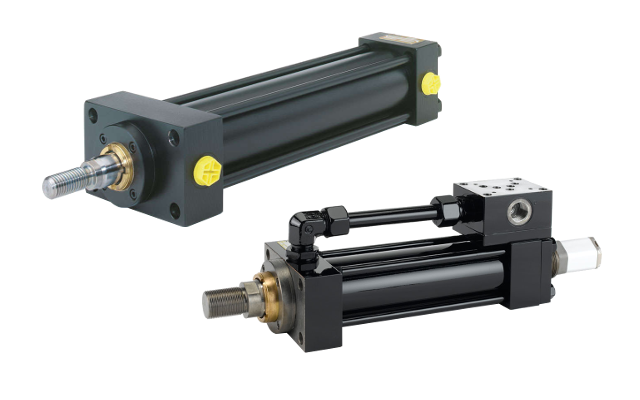

Hydraulische Antriebe

In der Hydraulik gibt es eine Vielzahl von Antrieben für die verschiedensten Anforderungen und Aufgaben. Meist wird Hydraulik aufgrund der hohen erreichbaren Kräfte eingesetzt, und Lasten mit Zylindern zu heben oder zu drehen. Die Aktuatoren sind sehr robust und massiv gebaut, um den Kräften und Drücken Stand zu halten.

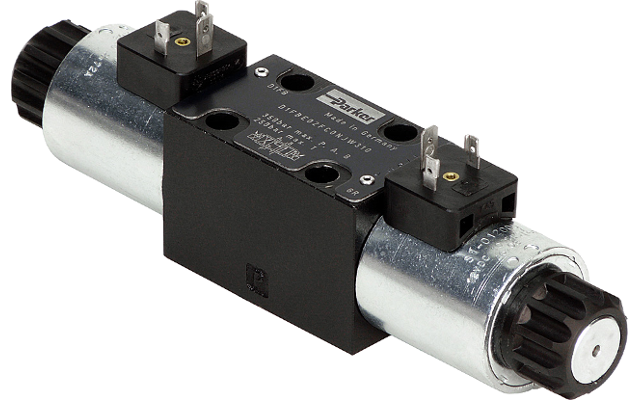

Hydraulische Ventile

Um Zylinder und andere Antriebe anzusteuern, wird auch in der Hydraulik mit Ventilen gearbeitet. Je nach Anforderung werden Wege-, Sitz-, Druck-, Strom- oder Proportionalventile eingesetzt, um Antriebe mit bestimmten Geschwindigkeiten, Kräften oder Bewegungsabläufen zu steuern. Ventile gibt es in verschiedensten Bauformen und mit unterschiedlichen Anschlussmöglichkeiten. Oft lassen sich auch mehrere Ventile als Zwischenplattenbauform miteinander kombinieren oder zu ganzen Ventilblöcken zusammenfassen und bringen somit eine Vereinfachung in der Automatisierungstechnik.

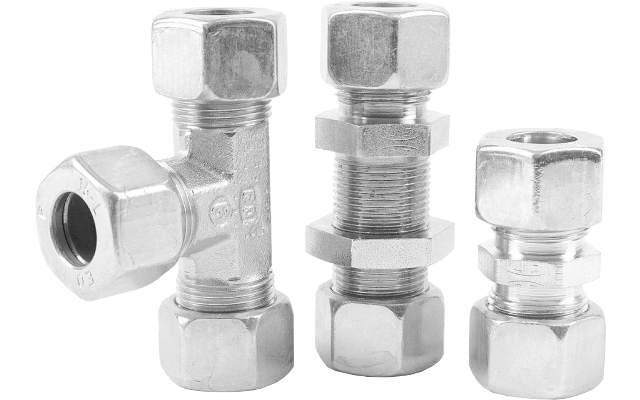

Verbindungstechnik Hydraulik

Rohr- und Schlauchleitungen mit den verschiedenen Verbindungsarmaturen bilden den Bereich der Verbindungstechnik. Bei den Verbindungen wird zwischen verschiedenen Dichtungstechniken unterschieden wie dem Schneidringverfahren oder dem konischen Dichtungsverfahren. Bei Flanschverbindungen wird meist auf ein O-Ring Dichtsystem gesetzt. Wieder entscheidet in erster Linie die Anwendung welche Verbindungstechnik zum Einsatz kommt. Viele Systeme lassen auch die Kombination von verschiedenen Verfahren zu.

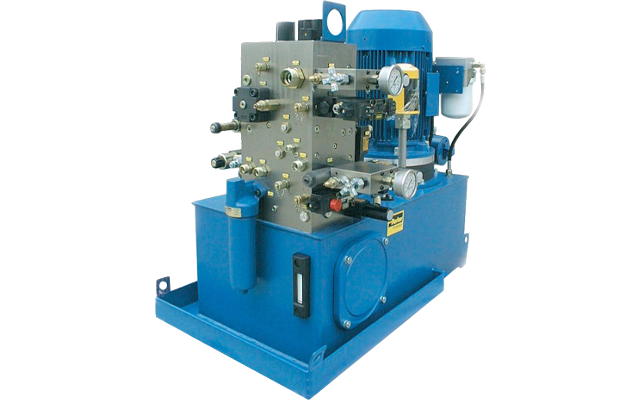

Hydraulikaggregate

Aggregate sind Systeme, die von der Druckerzeugung per Pumpe über die Filtration und die Ventiltechnik alle notwendigen Hydraulikkomponenten enthalten, um Aktuatoren zu betreiben. Diese Aggregate befinden sich meist an einer zentralen Stelle der Anlage von der aus verschiedene Antriebe per Rohr- oder Schlauchleitungen versorgt werden können.

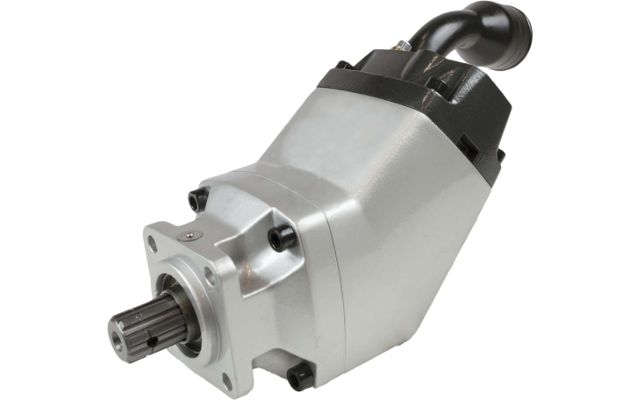

Pumpen und Motoren

Pumpen werden zur Druckerzeugung in Hydrauliksystemen eingesetzt. Sie werden je nach erforderlichem Betriebsdruck, sowie der notwendigen Durchsatzleistung berechnet und ausgelegt. Man unterscheidet zwischen Pumpen mit konstantem und solchen mit variablen Verdrängungsvolumen. Die gängigsten Typen wären Zahnrad- und Flügelzellenpumpen, sowie Axial- und Radialkolbenpumpen. Ebenso wie Pumpen werden auch Motoren nach diesen Prinzipien ausgewählt und je nach Anwendung mit Getrieben oder Nebenantrieben kombiniert.

Kühler und Speicher

Speicher werden in der Hydraulik eingesetzt, um bei Bedarf schnell auf ein Ölvolumen zurückgreifen zu können oder um Kompensationen zu realisieren. Der Anforderung entsprechend werden Membran-, Blasen- oder Kolbenspeicher verwendet.

Da in einem Hydrauliksystem hohe Reibung und damit verbundene Wärme entsteht, kann im Bedarfsfall auf Ölkühler zurückgegriffen werden. Diese Komponenten werden der Anlage entsprechend berechnet und meist in der Nähe des Tanks verbaut.